咨詢熱線

137-2866-5346隨著技術的不斷成熟,要求太陽電池的質量和外觀也越來越高。目前,常用等離子增強化學氣相沉積(PECVD)法沉積氮化硅,在晶硅太陽電池表面上一層小于100納米的薄膜,氮化硅薄膜作為一種重要的薄膜材料,具有優良的光電性能、鈍化性能和機械性能。它不僅是優良的太陽電池減反射膜,而且還有很好的表面和體鈍化作用,能提高太陽電池的轉換效率。在實際商業運用中,用PECVD沉積氮化硅薄膜的技術已較為成熟,光伏太陽電池行業廣泛使用板式PECVD和管式PECVD,但管式PECVD法制備的氮化硅薄膜色差問題難以解決,色差會使太陽電池的外觀不良,必須重新晶硅太陽電池氮化硅膜產生色差的影響因素研究返工,使得生產成本高居不下。

1實驗

1.1實驗材料與設備

準備好實驗的材料和設備

1.2石墨舟的清洗和烘干

在清洗機中加入體積濃度為16%的HF溶液,再將石墨舟整舟放入清洗機中清洗,并開啟鼓泡酸洗4小時,然后在水槽中清洗6小時。清洗結束之后,吹干石墨舟上的水分,然后在烘箱中150℃下烘8小時。烘干的石墨舟以備實驗使用。

1.3鍍舟與鍍膜

承載硅片的石墨舟在給硅片鍍氮化硅膜之前,需要進行飽和,即鍍舟。按照實驗的要求設定鍍舟的條件,包括氣體流量、壓力、溫度、時間等條件。用飽和后的石墨舟承載硅片,按照實驗的要求設定鍍膜工藝。

2.1氮化硅薄膜沉積原理與分析

等離子體增強化學氣相沉積法沉積薄膜的原理[2]如圖1,PECVD是一種射頻輝光放電的物理過程和化學反應相結合的技術,在保持一定壓力的原料氣體中,輸入直流、高頻或微波功率,產生氣體放電,形成等離子體

當開啟射頻電源時,在陰極和陽極之間會產生高頻交變電場,電子在電場的加速下便獲得能量。當這些電子和氣體中的原子或分子發生非彈性碰撞時,有可能發生電離產生二次電子,二次電子再進一步和氣體中的原子或分子碰撞電離..如此反復進行,產生大量的光子、電子、帶電離子、受激分子和原子或化學性質十分活潑的活性基團(如SiH,NH基團),但其間正、負電荷總數處處相等。等離子體中的離子、分子、原子或活性基團與周圍環境溫度相同,但其非平衡電子則由于質量很小,平均溫度可比其他粒子大一至二個數量級,因此通常要在高溫條件下才能實現的許多化學反應,在低溫甚至室溫下也能實現。在淀積等離子體氮化硅時,并不是等離子體中所有SiH4和NH3的反應都能生成理想的薄膜,只有表面反應才能生成所需的薄膜。活性基團SiH和NH被傳輸到基底表面,二者發生表面反應生成Si-N網絡,其中還可能結合一定量的SiH和NH基團

晶硅太陽電池表面氮化硅薄膜產生色差是由其表面不同區域的氮化硅顏色不同造成的。根據表1所示,厚度可由橢圓偏振儀精確測量,氮化硅薄膜的厚度和顏色有一一對應關系,在能夠估計厚度范圍的情況下,可根據氮化硅薄膜的顏色和表1中所列的顏色進行比較,來確定氮化硅膜的大約厚度。

2.2硅片表面均一性對氮化硅膜色差的影響

傳統晶硅太陽電池的生產工藝過程分別為清洗制絨、擴散、刻蝕、PECVD、絲網印刷和燒結等步驟,其中清洗制絨工藝將嚴重影響硅片表面的絨面的均一性。取兩片清洗制絨后硅片,在同一條件下進行PECVD鍍氮化硅膜,片1的表面均一性較差,如圖2中a和b是片1的不同區域的微觀結構,a中有大量細小的線型腐蝕坑,使得片1的比表面積增大。雖然b的表面均一性較為好,但整體上片1的表面均一性較差;片2的表面均一性良好,如圖3,其絨面大小約2.13μm。通過實驗表明,通過PECVD沉積在片1表面的氮化硅薄膜產生了色差,即部分區域偏紅,部分區域偏白。這是由于同一條件下,反應氣體流量相同,比表面積大的區域沉積的氮化硅厚度越小,而比表面積小的區域則反之。相比之下,片2表面均一性較好且無色差,如圖4。可見,硅片表面微觀結構差異較大會造成比表面積明顯差異,從而使氮化硅薄膜厚度產生顯著差異,表現出不同顏色,即色差。

2.3導電導熱性對氮化硅膜色差的影響

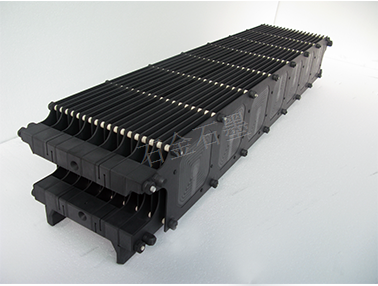

晶硅太陽電池的生產過程中,管式PECVD是用石墨舟作為載體,將硅片送入爐內的,硅片緊貼在石墨舟的舟葉內壁,每片硅片有三個卡點作為支撐點,石墨舟如圖5。卡點的作用除了支撐的作用以外,還有導電導熱的作用。因此,研究卡點的導電導熱性對氮化硅膜色差的影響十分必要。實驗組的石墨舟使用舊卡點且帶有大量氮化硅薄膜;對照組的石墨舟使用全新卡點,兩組實驗為同一個石墨舟,卡點不同。實驗結果見圖

實驗組的舊卡點導致的色差片數量明顯多于新卡點。舊卡點上帶有大量氮化硅膜層,使卡點的導熱導電性能發生較大改變,原來的工藝難以匹配舊卡點。因此,舊卡點產生的色差片相對要多。

2.4反應溫度的均勻性對氮化硅膜色差的影響

管式PECVD爐管內有5個溫區,控制著管內溫度的穩定性和氣體反應溫度的穩定性。為了研究反應溫度的均勻性對氮化硅膜色差的影響,實驗組鍍膜時的5個溫區分別為470℃、430℃、470℃、430℃、470℃;對照組鍍膜時的5個溫區分別為440℃、440℃、440℃、440℃、440℃。其他條件相同條件下,每組分別統計10舟,

進一步研究色差片產生的原因發現,如圖7,爐管內有5個溫區溫度高低不均,產生了大量的色差片,這個因素影響很明顯,因為溫度會影響氣體反應速率,溫度高反應劇烈,膜層生長較快,溫度低反應緩慢,膜層生長較慢,所以同一硅片會產生色差,保證爐管內溫度均一性非常重要。

2.5電場均勻性對氮化硅膜色差的影響

在石墨舟中相鄰的兩片舟葉之間通電后會產生電場,氣體從舟葉之間流通時,含有不同電荷的離子在電場中運動,并沉積在硅片和石墨舟葉上。為了研究電場均勻性對氮化硅膜色差的影響,我們用一個新舟和一個舊舟分別在同一個工藝以及爐管中進行鍍膜,由此可以看出,舊舟的色差片數量明顯高于新舟,經過長期使用,反復清洗,舊舟的舟葉表面的平整度比新舟要差。電場是有平行的兩葉舟葉通電后產生,那么當舟葉表面的平整度發生變化時,電場就會發生改變。因此,同一硅片的不同區域的氮化硅膜層生長速度不同,從而產生色差。

在具體的生產中,還有很多其他因素會產生色差片,例如石墨舟的清洗情況、石墨舟的鍍舟情況以及單層膜和多層膜的工藝條件等等。采用PECVD鍍膜產生的情況較為復雜,需后來者進一步研究與探討。

通過PECVD鍍膜原理的討論,以及后續實驗的驗證得出以下結論。

1.硅片表面微觀結構差異較大會造成比表面積明顯差異,從而使氮化硅薄膜厚度產生顯著差異,表現出不同顏色,即色差。

2.卡點的導電導熱性能發生較大改變時,原來的工藝難以匹配舊卡點。因此,舊卡點產生的色差片相對要多。

3.溫度會影響氣體反應速率。溫度高反應劇烈,膜層生長較快,溫度低反應緩慢,膜層生長較慢,那么,同一硅片就會產生色差。

4.當舟葉表面的平整度發生變化時,電場就會發生改變。因此,同一硅片的不同區域的氮化硅膜層生長速度不同,從而產生色差。

本文出自深圳市石金科技股份有限公司,公司是集銷售、應用開發,產品加工的石墨專業廠家,專門為模具行業、機械行業、真空熱處理爐、電子半導體及太陽能光伏產業等提供石墨材料、石墨電極和相關的石墨制品,歡迎致電13662687390