咨詢熱線

137-2866-5346等離子體增強化學氣相沉積(PECVD) 設備廣泛應用于晶硅太陽電池表面鍍減反射薄膜或鈍化薄膜[1] 工序中。此類設備采用PECVD 技術,在低壓條件下,利用射頻電場使工藝氣體產生輝光放電,電離出等離子體,生成可促進反應的活性基團;工藝氣體在活性基團的促進下,能在較低溫度下發生反應,生成高品質納米級薄膜。以上反應過程是在PECVD 設備的反應室完成,本文對管式PECVD 設備反應室的進氣方式進行了改進,并建立仿真模型進行了驗證,最后根據仿真結果優化了反應室結構。

1 反應室結構

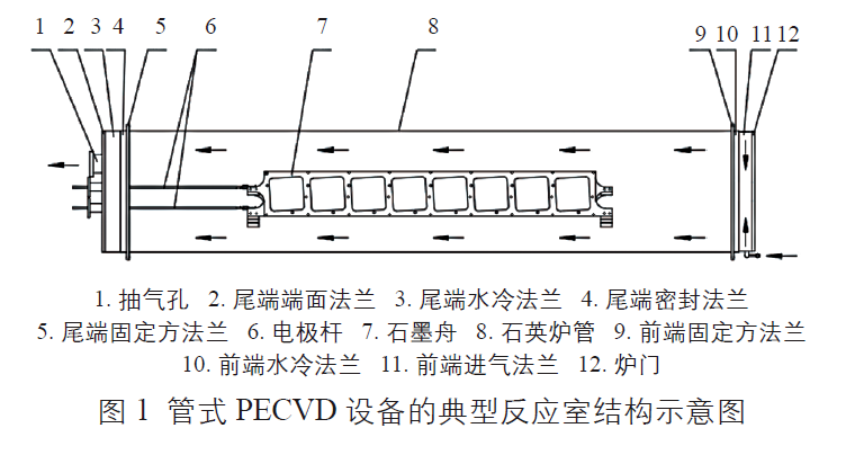

PECVD 設備的反應室是工藝氣體反應過程控制的主要區域,圖1 為管式PECVD 設備的典型反應室結構示意圖。其工作原理為:工藝開始時,爐門開啟,推舟系統將裝載有硅片的石墨舟送入石英爐管,并通過電極桿連接至低頻電源。

工藝過程中,工藝氣體由前端進氣法蘭進入石英爐管,工藝尾氣經由連接至真空系統的尾端端面法蘭上所焊接的抽氣孔排出石英爐管。

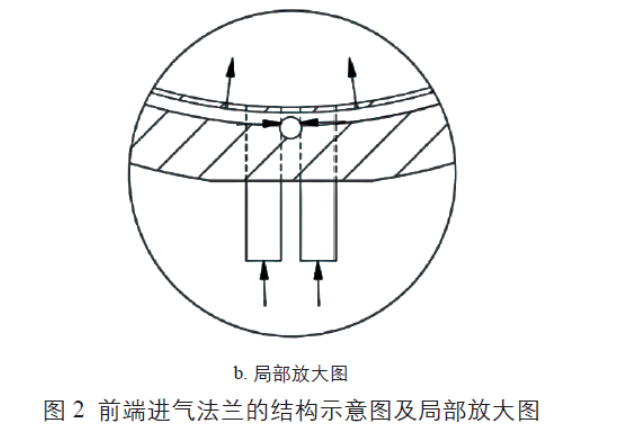

其中,工藝氣體由前端進氣法蘭進入石英爐管的工藝流程為:工藝氣體從進氣管道A 和進氣管道B 進入前端進氣法蘭內部的環形氣道,前端進氣法蘭內壁上均勻分布有多個進氣孔,進氣孔連通環形氣道和石英爐管,此結構可實現工藝氣體的環形進氣。前端進氣法蘭的結構示意圖如圖2 所示。

隨著光伏行業的發展,光伏發電項目要求度電成本不斷降低。晶硅太陽電池表面鍍膜過程成本的降低,可從管式PECVD 設備的生產過程出發,通過不斷減少生產制造成本、提高單臺設備的產能來降低度電成本。

提高單臺設備的產能可通過增加單個爐管的單次裝片量來實現,而提高單次裝片量需要進一步加大石墨舟的尺寸和石英爐管的徑向尺寸。工藝氣體會源源不斷地通入石英爐管,合理的爐管內壓力、流量、溫度等工藝參數可使工藝氣體均勻分布在爐管內,從而保證沉積鍍膜的均勻性[2]。但隨著石墨舟和反應室腔體越來越大,若仍采用現有的環形進氣方式,反應室截面氣場濃度分布的均勻性將降低,鍍膜質量也將受到影響;并且還會存在以下缺點:1) 爐管內中心區域氣體稀薄,流場穩定性和均勻性降低;2) 位于石墨舟中間位置的硅片的減反射膜厚度較兩側位置稍薄。

因此,本文提出了一種新的反應室結構,即將原有的進氣方式從環形進氣方式改為了平面進氣方式,以保證爐管的徑向尺寸,增加爐管內流場分布的均勻性及穩定性。下文通過仿真模型對這2 種進氣方式進行了驗證。

2 建立仿真模型

2.1 模型簡化

本文選用湖南紅太陽光電科技有限公司生產的管式PECVD 設備的參數作為模型參數,并使用ANSYS 軟件建立連續流體模型。軟件基于控制體積法,對計算區域內一系列不重復控制體積的微分方程進行積分,得到離散單元體控制方程。本文模型中主要是對石英爐管內連續流體進行控制,其控制方程包括連續性方程和動量守恒方程。本文重點研究工藝過程中石英爐管內流場分布的均勻性,暫不考慮溫度場分布情況。為使分析目標更為準確,模型中省去了石墨舟及硅片。

式中,ρ 為氣體密度;V 為氣體速度矢量;t為時間。動量守恒方程為[3]:

式中,μ 為氣體的動力粘度;P 為石英爐管內靜壓力;SMi 為當i=1,2,3 時,除壓力源外的沿X、Y、Z 軸3 個方向的廣義源項;ui 為石英爐管內工藝氣體速度分量;?P/?xi 為當i=1,2,3 時,爐管內靜壓力沿X、Y、Z 軸3 個方向的梯度。采用環形進氣方式時,工藝氣體是通過進氣法蘭處周向均勻分布的24 個直徑為1 mm 的氣孔進入石英爐管內的;結合實際生產情況,頂部幾個氣孔的進氣量較少,可忽略不計;且假設各進氣孔氣體流量相等。環形進氣方式的簡化模型圖如圖3 所示。

采用平面進氣方式時,工藝氣體先從直徑為16 mm 的中心進氣口流入,在預混腔均勻混合后,通過均氣板進入石英爐管內。平面進氣方式的簡化模型圖如圖4 所示。

2.2 參數設置

采用管式PECVD 設備鍍SiNx 薄膜時所需的工藝氣體為NH3 和SiH4,且NH3 與SiH4 的流量比約為8:1,NH3 為主要反應氣體。本仿真模型忽略組分的輸運和組分間的化學反應,因此設置單一的NH3 質量流作為氣體入口邊界,NH3 流量為8000 sccm;反應室出口壓力為200 Pa,模型設置為k-epsilon 湍流模型[4]。

2.3 流場仿真結果對比分析

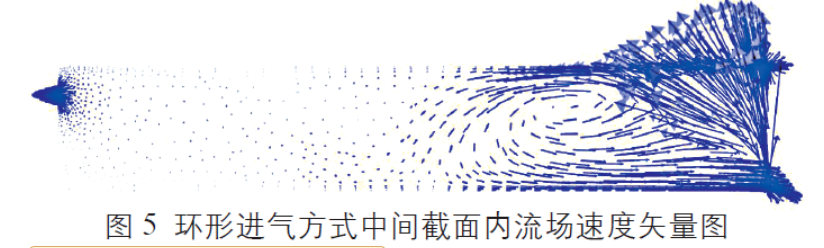

由三維穩態流體模擬得到反應室內環形和平面進氣方式時中間截面內流場速度矢量圖,分別如圖5、圖6 所示。由圖可以看出,2 種進氣方式的進口速度均大于出口速度。模擬達到穩態時,平面進氣方式的中心區域氣體分布較環形進氣方式時的更為均勻。

3 反應室結構優化設計

根據上文2 種進氣方式的模擬結果,再加上考慮到反應室腔體的增大,決定將反應室中工藝氣體的環形進氣方式改為平面進氣方式。但由于采用平面進氣方式時進氣面需要固定不動,而每一次工藝運行時,都需要裝卸一次石墨舟,反應室前端爐門需進行2 次開啟和關閉動作,因此,對反應室的結構進行了優化,將進氣面設置在反應室尾端,抽氣孔設置在反應室前端。優化后的反應室結構示意圖如圖7 所示。

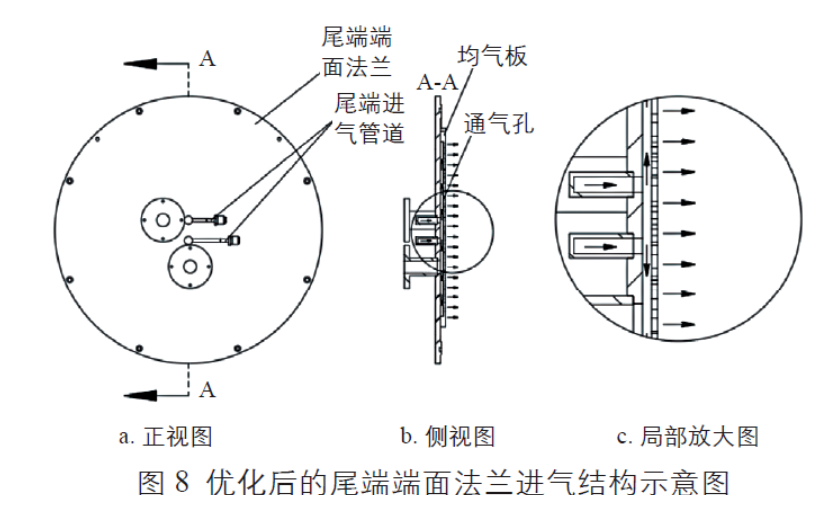

3.1 尾端端面法蘭進氣結構優化

尾端端面法蘭進氣結構優化后的工藝流程為:進氣管道A、B 設置在尾端端面法蘭中心區域,端面法蘭內側連接均氣板,均氣板上設有若干個均勻分布的通氣孔;工藝氣體經由進氣管道A、B進入尾端端面法蘭中心區域先向兩側充分混合,最后經均氣板均勻進入石英爐管內部。優化后的尾端端面法蘭進氣結構示意圖如圖8 所示。

均氣板上設有若干個均勻分布的通氣孔,沿圓周設置6 個與尾端固定方法蘭連接用的螺紋孔。均氣板結構示意圖如圖9 所示。

3.2 反應室前端結構優化

優化后的反應室前端結構增加了前端密封法蘭、過渡筒、伸縮桿、內爐門、隔熱板和導流管。優化后的反應室前端剖面示意圖如圖10 所示。

由于優化后的反應室前端增加了內爐門,其與原外爐門形成了雙爐門結構,因此在原外爐門基礎上增加了伸縮桿以連接內爐門,內爐門中心通孔連接導流管到抽氣孔,該抽氣孔焊接在過渡筒下方,并連接至真空系統。內爐門和導流管可以使反應室內部工藝氣體從腔體中心區域抽離反應室,保證反應室內氣場的均勻性和穩定性。導流管將反應室腔體內熱氣流直接引入抽氣孔,減少了過渡筒內的熱量,可大幅降低爐門密封圈的溫度。隔熱板可減少內、外爐門之間輻射熱的傳播,進一步降低爐門密封圈的溫度,延長密封圈的使用壽命。

PECVD石墨舟作為光伏太陽能電池鍍膜最常用的工藝之一,被廣泛用于半導體、太陽能電池片的生產過程中。作為光伏太陽能電池硅片的載體,石墨是最理想的材料之一,對表面鍍膜的均勻性、色差等產生至關重要的作用,要求其有高純度、耐腐蝕、極好的抗彎強度和良好的導電性能。

本文出自深圳市石金科技股份有限公司,公司是集銷售、應用開發,產品加工的石墨專業廠家,專門為模具行業、機械行業、真空熱處理爐、電子半導體及太陽能光伏產業等提供石墨材料、石墨電極和相關的石墨制品,歡迎致電13662687390