咨詢熱線

137-2866-5346對于皮帶傳動硅片運動機構來說,堵片故障是常見的異常之一,自動化堵片會造成兩種在制不良:劃傷和破片(崩邊、缺角、隱裂、碎片),今天“光伏技術”將介紹鍍膜自動化劃傷&崩邊解決方案,期待和您共同進步。

1. 自動化堵片分析

1.1 堵片劃傷分析

主要因素涉及皮帶同步性異常、進籃位置異常、花籃齒變形,可以通過定期更換皮帶和軸承、定期檢查進籃位置、更換花籃來解決。

1.2 堵片破片分析

主要因素涉及機械手在送片籃放片時位置異常、傳送皮帶不同步、皮帶軸承損壞、緩存位位置異常、傳片軌道水平度偏差較大、傳片位移參數和進籃參數設置不合理或累計性誤差堵片、花籃齒變形、整片機構導軌偏移、整片電磁閥損壞等。

2. 堵片類型分析及處理措施

2.1 機械手放片位置異常

a. 分析

機械手在放片時位置偏差,主要是因為機械手放片參數設置不合理或長時間運行累計誤差較大而產生的。放片偏差在后期皮帶傳送過程中硅片可能會碰到其他機構或被相機挑出來,加大了整片機構對硅片的矯正范圍,引發質量下降和硅片破片情況。

b. 解決辦法

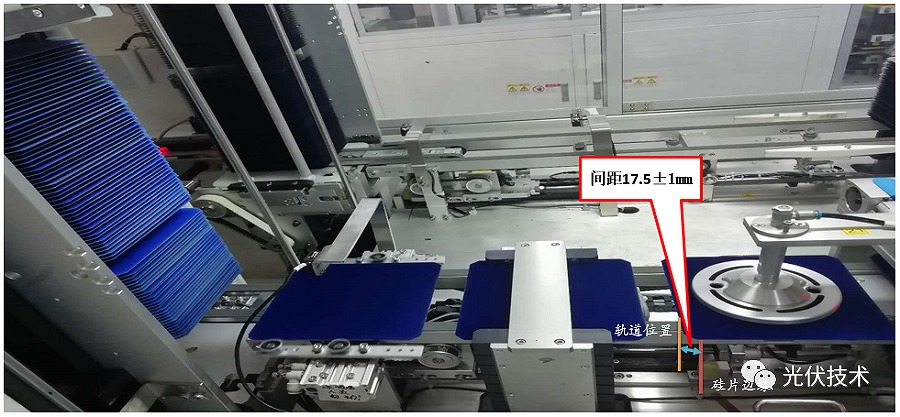

可以通過調試機械手在送片籃放片位參數解決,調試標準為硅片在傳片軌道上硅片兩端邊緣與軌道距離17.5±1mm以內(參考值)。

c. 預防措施

以月為周期對機械手送片籃放片位置進行測量并調試。

2.2 皮帶軸承損壞&不同步

a. 分析

傳片導軌屬于高速、高負荷運行機構,長時間使用后軸承和皮帶容易磨損變形使硅片傳動過程中偏移跑道或打滑,從而引起較嚴重的堵片現象。

b. 解決辦法

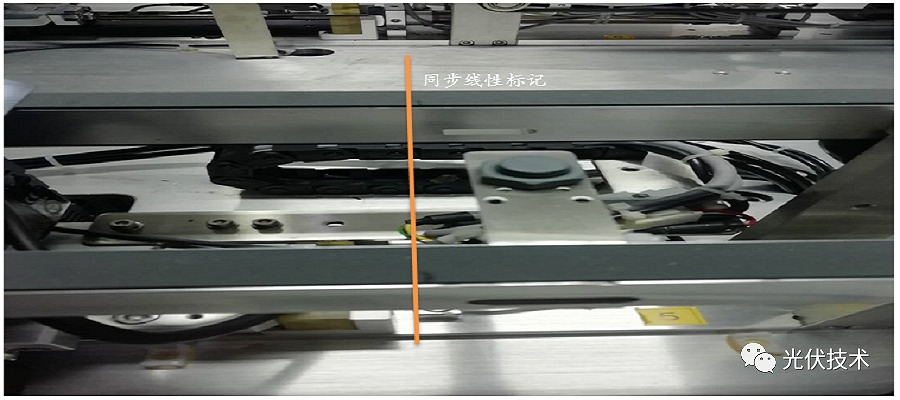

更換損壞的軸承或皮帶,更換后將兩條皮帶同水平位置做標記,同時讓電機轉動一分鐘,停止后目測兩皮帶標記位置偏差<5mm為正常。

c. 預防措施

① 以周為周期對軌道上所有軸承進行檢查有無松動、偏心、漏黑油情況;

② 以15日為周期對軌道上所有皮帶進行檢查有無磨損、開裂、跑偏情況。

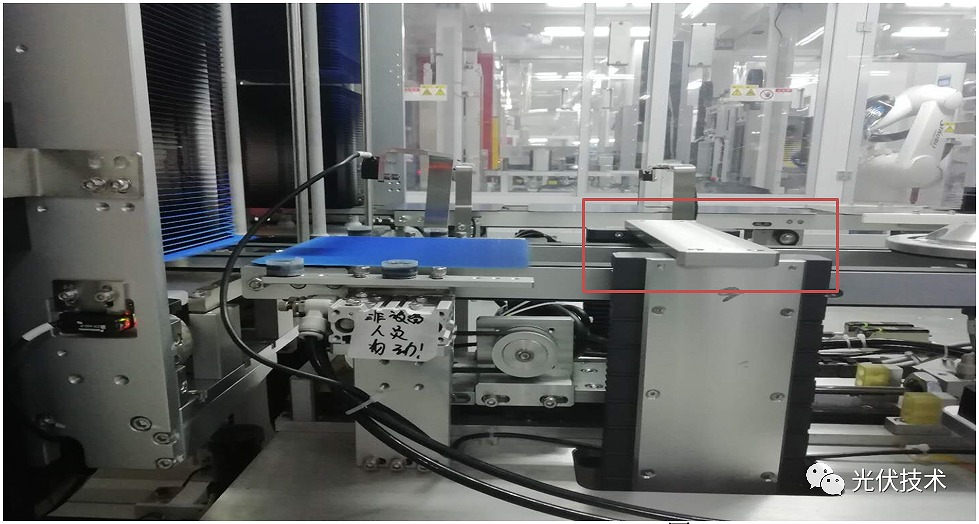

2.3 緩存位位置異常

a. 分析

① 緩存參數設置不合理,硅片傳動過程中可能會磕碰到緩存料盒引起堵片或破片;

② 緩存區兩軌道水平度不夠,硅片傳送過程中可能一邊翹起磕碰料盒引起堵片或破片。

b. 解決辦法

① 調整緩存進料參數;

② 可通過調整兩軌道水平度使硅片進緩存時平行進入。

c. 預防措施

① 以月為周期對緩存區進料參數位置進行檢查調整;

② 以15日為周期對兩軌道水平、有無松動進行檢查調整。

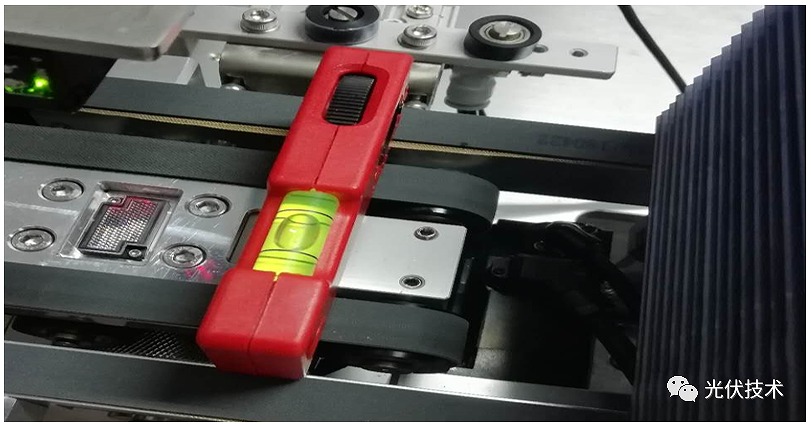

2.4 傳片軌道水平度偏差較大

a. 分析

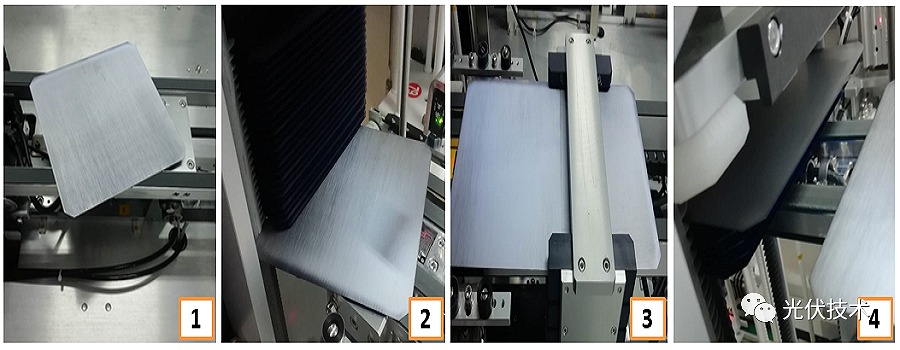

軌道水平度偏差較大主要發在兩節軌道銜接處和伸縮板送片進花籃處,如軌道一邊高時硅片旋轉(圖1)、伸縮板一邊高時硅片撞花籃齒(圖2)、伸縮板低于長軌道時硅片不傳送(圖3)、伸縮板上揚或下坡傾斜時硅片進籃不到位(圖4)。

b. 解決辦法

用水平尺調整長軌道、伸縮板、軌道銜接處水平度(水平度保持在0.5mm內);調試自動化上料端伸縮板高于長軌道0.5mm;調試自動化下料端長軌道高于伸縮板0.5mm。

c. 預防措施

以月為周期對自動化軌道和銜接位置進行水平檢查并調試。

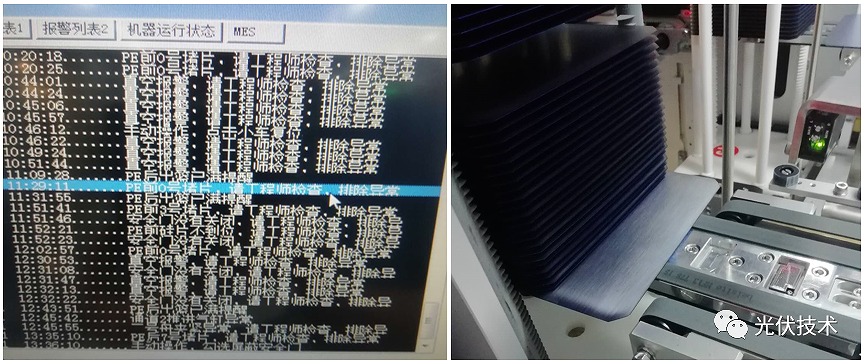

2.5 參數設置不合理&累計誤差堵片

a. 分析

參數設置不合理易使硅片傳送不到位引起整片區整片異常、到位傳感器堵片報警、硅片進籃不到位堵片報警。

b. 解決辦法

優化各軌道傳片參數和硅片進籃參數(主要調試首片位進片參數);

c. 預防措施

以月為周期對自動化進行機械回原處理,主要改善各零件加工誤差累計的裝配誤差或長時間產生的運行誤差。

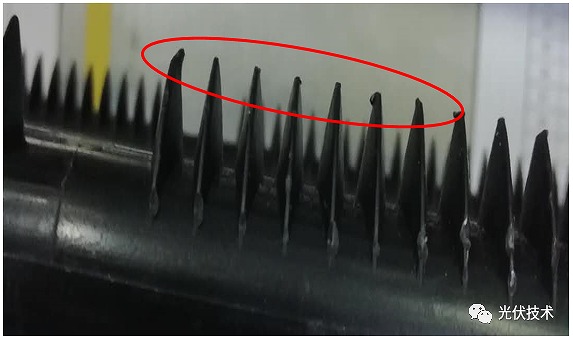

2.6 花籃齒變形

a. 分析

花籃齒變形一般會使硅片不進籃傾斜卡片或引起劃傷質量下降事故。

b. 解決辦法

更換花籃齒有損壞的花籃。

c. 預防措施

每月對現場以生產人員進行強調培訓,每上籃前檢查一下花籃有無變形、齒有無變形、齒有無脫落情況。

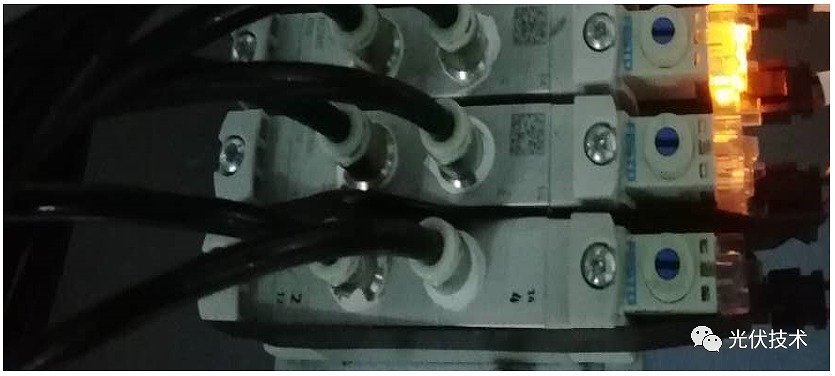

2.7 整片電磁閥損壞

a. 分析

電磁閥損壞主要體現在整片氣缸不能正常工作或卡頓、或延遲、或漏氣、停止工作。

b. 解決辦法

更換損壞的電磁閥。

c. 預防措施

車間計劃維護保養時對電磁閥進行檢查更換。

2.8 整片機構導軌偏移

a. 分析

整片機構工作強度較高平均每天整片7W次,容易發生螺絲松動、整片輪磨損、氣缸壓縮量偏差問題,如產生如上問題容易將整片過程中的硅片直接夾